PROGRAMAS

5S (5 Sensos)

Programa de trabalho a ser

aplicado com base em 5 sensos (Utilização, Ordenação, Disciplina, Padronização e Limpeza),

visando a melhoria na produtividade, qualidade, interação social entre empresa

e funcionários, bem estar físico, moral e mental, entre outros benefícios.

7S

(Ferramenta de Gerenciamento)

Programa de gerenciamento que tem

como objetivo demonstrar a organização de uma estrutura já montada baseada em 7

ferramentas (Estrutura, Sistemas, Estratégia,

Habilidades, Pessoas, Estilo e Objetivos prioritários), e mostrar que ao se aplicar as ferramentas

individualmente não se tem o resultado desejado.

8S (8 Sensos)

Evolução do programa 5S, onde 3

sensos são adicionados (Determinação, Treinamento e Economia), fazendo com que o programa 8S com

base no programa 5S se torne mais eficaz gerando resultados mais rápidos.

10S (10 Sensos)

Evolução

do programa 8S, onde mais 2 sensos são adicionados no programa (Princípios morais

e Responsabilidade Social), gerando assim um programa que abrange

não só uma empresa e seus funcionários, como abrange também toda a sociedade em

volta da empresa.

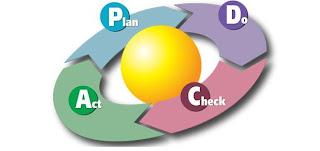

Ciclo PDCA

O ciclo

PDCA, ciclo de Shewhart

ou ciclo de Deming, é um ciclo

de desenvolvimento que tem foco na melhoria contínua, utilizando as seguintes

ações (Planejamento,

Execução, Verificação e Ação).

TPM

(Manutenção Produtiva Total)

O objetivo do

TPM é a melhoria da estrutura da empresa em termos materiais (máquinas,

equipamentos, ferramentas, matéria-prima, produtos etc.) e em termos

humanos (aprimoramento

das capacitações pessoais envolvendo conhecimento, habilidades e atitudes).

Zero Say Yoshi (Campanha Acidente Zero de Participação Total)

Os métodos como o treinamento de prevenção de

perigos e a indicação falada dos itens de atenção – que são a preocupação em

prol da segurança – são as habilidades concretas para se desenvolver no local

de trabalho, e tem a finalidade de pôr em prática a filosofia do respeito

humano, da Campanha

Acidente Zero. E, quando estas atividades são executadas de forma

unificada, são consideradas atividades de prevenção de acidentes e de perigos.

6 Sigmas

Seis Sigma ou Six Sigma (em inglês) é um conjunto de práticas originalmente desenvolvidas pela Motorola para melhorar sistematicamente os processos ao eliminar defeitos. Originalmente, foi definido como uma métrica para medir defeitos e melhorar a qualidade; e uma metodologia para reduzir os níveis de defeitos abaixo de 3.4 defeitos por milhão de oportunidades.

7 Zero

Vamos então conhecer os 7 Desperdícios que podem ocorrer em

qualquer uma das fases da geração de produtos ou serviços na sua empresa. (Espera

ou Tempo Ocioso, Movimentação de Pessoas, Excesso

de Processamento, Estoque ou Inventário, Movimentação de Itens, Excesso de

Produção, Reparar defeitos ou re-trabalho), visa

diminuir ao máximo todos os excessos melhorando todo o sistema de uma empresa.

Kaizen (Aprimoramento contínuo)

Kaizen (do japonês 改 善, mudança para melhor) é uma palavra de origem japonesa

com o significado de melhoria contínua, gradual, na vida em geral (pessoal, familiar,

social e no trabalho).

Kanbam

(Registro ou placa visível)

Kanban é uma palavra japonesa que significa literalmente

registro ou placa

visível.

O Kanban permite agilizar a entrega e a produção de peças. Pode ser

empregado em indústrias montadoras, desde que o nível de produção não oscile em

demasia, agilizando todo o processo produtivo.

SMED (troca

rápida de ferramentas)

Single Minute Exchange of Die ou SMED ou em tradução aproximada

"troca

rápida de ferramentas" é um método elaborado inicialmente nos anos

60 por Shigeo Shingo. É empregado na indústria para reduzir o tempo de

preparação de máquinas, equipamentos e linhas de produção. Isto é conseguido

através da otimização do processo de reconfiguração das ferramentas e

dispositivos de fixação de materiais.

7 Ferramentas da qualidade

Utilização de 7 ferramentas para um controle efetivo na produção gerando

qualidade, são eles:

As sete ferramentas do controle de qualidade

são:

·

Diagrama

de Pareto

·

Diagramas

de causa-efeito (espinha de peixe ou diagrama de Ishikawa)

·

Histogramas

·

Folhas

de verificação

·

Gráficos

de dispersão

·

Cartas

de controle

·

Fluxograma

Qualidade Total

Utilização de um

cojunto de programas como: (Troca rápida de ferramentas, 7 ferramentas da Qualidade e

Takt Time), tendo como objetivo a supremacia em qualidade.

Gerenciamento de processos de negócio

O Gerenciamento de

Processos de Negócio ou Gestão de Processos de Negócio é um

conceito que une gestão de negócios e tecnologia da informação com foco na

otimização dos resultados das organizações através da melhoria dos processos de

negócio. São utilizados métodos, técnicas e ferramentas para analisar, modelar,

publicar, otimizar e controlar processos envolvendo recursos humanos,

aplicações, documentos e outras fontes de informação.

Poka-Yoke

Poka-yoke (pronuncia-se pocá-ioquê) é um dispositivo a

prova de erros destinado a evitar a ocorrência de defeitos em processos de

fabricação e/ou na utilização de produtos, evitando assim acidentes, defeitos,

perdas de produção e trabalho desnecessário.

Heijunka

Heijunka ou nivelamento da produção é um conceito

relacionado a programação da produção, e um programa nivelado é obtido pelo

sequenciamento dos pedidos. O Heijunka converte a instabilidade da demanda dos

clientes em um nivelado e previsível processo de manufatura, e é geralmente

usado em combinação com outras técnicas lean de produção para estabilizar

o fluxo de valor. É o principal conceito que ajuda a trazer estabilidade para o

processo de manufatura.

Hiyari – Hatto

Programa que visa colher

informações sobre incidentes que poderiam se tornar acidentes e assim criar

sistemas eficientes de proteção para que não ocorra qualquer tipo de sinistro.

Nemawashi

Nemawashi (根回し) significa um processo informal de

estabelecer as bases de alguma proposta de mudança ou projeto, falando com as

pessoas envolvidas, conseguindo apoio e feedback e assim por diante.

HOU-REN-SOU (Comunicar – Informar –

Perguntar)

Hourensou é um processo unidirecional, sem que haja informação a fluir para os níveis

hierárquicos inferiores desde que o processo a ser executado seja simples.

Nesse modelo, é assumido que as

decisões são tomadas no topo e passadas

para os diferentes níveis hierárquicos da

cadeia de comando, sem que seja dado feedback aos

colaboradores da informação enviada aos níveis do topo,

porém em casos na qual se necessitam feedback aos colaboradores esses devem ser

executados para o sistema de produção, informações, mudanças possam fluir.

12 Princípios da Melhoria Contínua

Como diz o título, são princípios

que ao serem aplicados corretamente, exercem um resultado de melhora contínua

em diversos setores tanto na produção, qualidade, funcional, humano, social

entre outros benefícios.

JUST IN TIME

Just in time é um sistema de administração da produção

que determina que nada deve ser produzido, transportado ou comprado antes da

hora exata. Pode ser aplicado em qualquer organização, para reduzir estoques e

os custos decorrentes.

Com este sistema, o produto ou matéria prima chega ao local de utilização

somente no momento exacto em que for necessário. Os produtos somente são fabricados

ou entregues a tempo de serem vendidos ou montados.

TQM

A gestão da qualidade total (em língua

inglesa "Total Quality Management" ou simplesmente "TQM")

consiste numa estratégia de administração orientada a criar consciência da

qualidade em todos os processos organizacionais.

É referida como "total", uma vez que o

seu objetivo é a implicação não apenas de todos os escalões de uma organização,

mas também da organização estendida, ou seja, seus fornecedores, distribuidores

e demais parceiros de negócios.

Takt Time

É o tempo disponível para a produção dividido pela

demanda de mercado. Orienta a maneira pela qual a matéria prima avança pelos

processos(sistema). Um ritmo de produção mais rápido, gera estoque enquanto que

um ritmo de produção mais lento, cria necessidade de aceleração do processo e

consequentemente, perdas como ,

refugos, retrabalhos, horas extras enfim um desequilibrio na

produção.

Troca Rápida de Ferramentas

Troca Rápida de Ferramentas é um método de otimizar a produção em linha

de montagem industrial, utilizado para analisar e reduzir significativamente o

tempo de trocas e ajustes entre produções diferentes. A forma de se mensurar

este tempo é baseado entre a última peça boa de um lote e a primeira peça boa

do próximo lote de produção.

Nenhum comentário:

Postar um comentário